در دنیای مدرن، رزین های پلی یورتان و اپوکسی از جمله موادی هستند که در صنایع مختلف به کار می روند. یکی از رایج ترین روش های استفاده از این رزین ها، استفاده از پکر های تزریق رزین پلی یورتان و اپوکسی است. با این وجود، استفاده از این پکر ها به دلیل پیچیدگی فرایند، برای بسیاری از افراد یک چالش مهم محسوب می شود. در این مقاله، می خواهیم به معرفی پکر های تزریق رزین پلی یورتان و اپوکسی بپردازیم و فواید و مزایای استفاده از پکر های تزریق رزین، انواع پکر های تزریق رزین پلی یورتان و اپوکسی و نیز مراحل استفاده از پکر های تزریق رزین را ب طور جامع مورد بررسی قرار دهیم.

معرفی پکر های تزریق رزین پلی یورتان و اپوکسی

پکر های تزریق رزین پلی یورتان و اپوکسی یکی از تکنولوژی های پیشرفته در صنعت تولید قطعات صنعتی است که به وسیله آن می توان قطعاتی با کیفیت بالا و ویژگی های منحصر به فردی را تولید کرد. این پکر ها از ترکیب رزین پلی یورتان یا اپوکسی با افزودنی های خاص تشکیل شده اند که در فرآیند تزریق در قالب های مختلف مورد استفاده قرار می گیرند.

پکر های تزریق رزین پلی یورتان به دلیل خواص فیزیکی بسیار مناسب خود، مانند انعطاف پذیری بالا، مقاومت در برابر سایش و ضربه، عایق بودن در برابر حرارت و الکتریسیته و همچنین خاصیت تثبیت کنندگی برای قطعات، عملکرد بسیار خوبی در بسیاری از صنایع از جمله خودروسازی، الکترونیک، پزشکی و صنعتی دارند.

از سوی دیگر، پکر های تزریق رزین اپوکسی با خواص مکانیکی و حرارتی بسیار بالا، مقاومت در برابر شکست، خاصیت عایق بودن در برابر حرارت و الکتریسیته و قابلیت تولید قطعات پیچیده و دقیق، در صنایع مختلف از جمله هوافضا، خودرو سازی، الکترونیک و ساخت و ساز مورد استفاده قرار می گیرند.

بررسی فواید و مزایای استفاده از پکر های تزریق رزین

پکر های تزریق رزین پلی یورتان و اپوکسی یکی از تکنیک های پیشرفته و کار آمد در صنعت رزین می باشد که به شما ایتن امکان را می دهد تا از برتری های فناوری روز نهایت استفاده را ببرید. استفاده از این پکر ها برای تزریق رزین پلی یورتان به قالب ها و قطعات مختلف از فواید و مزایای بسیاری برخوردار می باشد.

یکی از فواید استفاده از پکر های تزریق رزین پلی یورتان، دقت بالا در تولید قطعات می باشد. با استفاده از این تکنیک، می توانید قطعات را با ابعاد دقیق و جزئیات ریز تولید کنید. پکر های تزریق رزین پلی یورتان قابلیت پر کردن فضا های بسیار کوچک و پیچیده را دارا می باشند که به شما این اجازه را می دهند تا قطعاتی با کیفیت بالا و با دقت بالا را تولید نمایید.

همچنین، استفاده از پکر های تزریق رزین پلی یورتان در تولید قطعات با وزن سبک و سطح صاف از دیگر مزیت های ان ها به حساب می اید. این پکر ها معمولاً از موادی تشکیل شده اند که وزن آن ها بسیار کمتر از فلزات می باشد. این مورد به شما عزیزان این امکان را می دهد تا قطعاتی را با وزن سبک تر تولید کنید که در برخی صنایع مانند خودرو سازی و هواپیما سازی بسیار مهم و حائز اهمیت می باشد. همچنین، تولید قطعات با سطح صاف و زیبا نیز امکان پذیر است که این مورد می تواند قطعات را از نظر ظاهری و استحکام یک سطح بالا تر ببرد.

انواع پکر های تزریق رزین پلی یورتان و اپوکسی

در عرصه ی صنعت، استفاده از پکر های تزریق رزین پلی یورتان و اپوکسی برای ایجاد قطعات با کیفیت و دقیق به عنوان یک روش محبوب شناخته شده است. این پکر ها از مواد پلیمری تشکیل شده اند که با تزریق دقیق و قالب گیری مناسب، قطعاتی با ویژگی های بسیار خوب و قدرتمند را تولید می کنند. با این حال، قبل از شروع به استفاده از این پکر ها باید با انواع مختلف آن ها اشنایی کامل را پیدا کرد.

پکر های تزریق رزین پلی یورتان شامل نوعی رزین ساخته شده از پلیاول و ایزوسیانات می باشند. این نوع پکر ها در برابر سایش و ضربه مقاومت بسیار بالایی دارند و برای تولید قطعاتی با استحکام و انعطاف پذیری بالا بسیار مناسب هستند. همچنین، آن ها دارای خواص عایق بری و مقاومت شیمیایی بالا می باشند.

از طرف دیگر، پکر های تزریق رزین اپوکسی از مواد پلیمری تشکیل شده اند که با مخلوط کردن دقیق دو ترکیب رزین و اپوکسی، پس از تزریق، قطعاتی با استحکام بالا و مقاومت به حرارت و شوک تولید می شوند. این نوع پکر ها برای قطعاتی که به مقاومت بالا در برابر حرارت نیاز دارند، بسیار مناسب هستند. جهت سفارش محصولات مورد نظر در این زمینه پیشنهاد ما به شما مراجعه به وبسایت مانیسیل است.

مراحل استفاده از پکر های تزریق رزین

در این بخش، به بررسی مراحل استفاده از پکر های تزریق رزین پلی یورتان به طور جامع می پردازيم. این مراحل برای به دست آوردن نتایج بهتر در استفاده از این پکر ها بسیار مهم هستند.

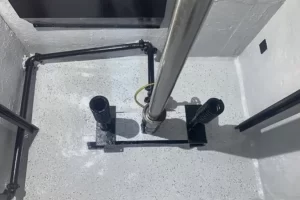

- آماده سازی سطح: قبل از استفاده از پکر های تزریق رزین، سطحی که قصد تزریق رزین به آن را دارید باید آماده نمایید. این مورد شامل تمیز کردن سطح، از بین بردن هر گونه روغن یا چربی و همچنین تهیه و اماده کردن سطح با استفاده از مواد آماده سازی مخصوص می باشد.

- مخلوط کردن رزین: در این مرحله، پکر رزین را با دقت مخلوط می کنیم. این مورد شامل ترکیب دقیق مقادیر رزین و تمامی ترکیبات مرتبط است. معمولاً از لوازمی مانند مخلوط کن و ترازوی دقیق برای انجام این کار استفاده می شود.

- تزریق رزین: پس از مخلوط کردن رزین، آن را به وسیله یک ابزار تزریق به سطح مورد نظر تزریق می کنیم. این مرحله با دقت و حرفه ای ترین روش ها و ابزار ها انجام می شود تا رزین به طور یکنواخت و بدون هر گونه خلل در سطح تزریق شود.

- خشک شدن و پایان دادن به فرآیند: پس از تزریق رزین، باید صبر کنیم تا رزین به طور کامل خشک شود.